ভারবহন জীবনের উপর কম্পনের প্রভাব:

বর্ধিত পরিধান: কম্পন ঘূর্ণায়মান উপাদান এবং ভারবহন ঘোড়দৌড়ের মধ্যে মাইক্রো-আন্দোলন ঘটায়, যার ফলে অসম পরিধানের ধরণ তৈরি হয়। এই অণুবীক্ষণিক গতিবিধি, যা "ফ্রেটিং" নামে পরিচিত, সময়ের সাথে সাথে ভারবহন পৃষ্ঠগুলিকে অবনমিত করতে পারে। ঘূর্ণায়মান উপাদানগুলি এই কম্পনের কারণে পৃষ্ঠের ক্লান্তিও অনুভব করতে পারে, যার ফলে পিটিং, ফাটল বা স্প্যালিং হতে পারে, যা ভারবহন উপাদানের ফ্ল্যাকিং বন্ধ। সময়ের সাথে সাথে, এই ক্ষতির কারণে বিয়ারিংগুলি অসময়ে ব্যর্থ হতে পারে, যার ফলে অনির্ধারিত ডাউনটাইম, ব্যয়বহুল মেরামত এবং কম্প্রেসার দক্ষতা হ্রাস পায়। কম্পনের কারণে ক্রমাগত পরিধান বিয়ারিংয়ের কার্যক্ষম আয়ুষ্কালকে উল্লেখযোগ্যভাবে হ্রাস করে।

মিসালাইনমেন্ট: কম্পনগুলি প্রায়শই ভারবহন এবং শ্যাফ্টের মিসলাইনমেন্টে অবদান রাখে বা এর ফলে। যখন মিসলাইনমেন্ট ঘটে, তখন ভার অসমভাবে বিয়ারিং সারফেস জুড়ে বিতরণ করা হয়, স্থানীয় চাপ বাড়ায়। এই মিসলোড ভারবহনের নির্দিষ্ট অংশে অতিরিক্ত চাপ সৃষ্টি করে, পরিধানকে ত্বরান্বিত করে এবং সম্ভাব্যভাবে ভারবহন খিঁচুনি বা বিপর্যয়কর ব্যর্থতার দিকে নিয়ে যায়। মিসালাইনড বিয়ারিংগুলি কেবল কম্পন সৃষ্টি করে না বরং সিস্টেমে বিদ্যমান কম্পনগুলিকেও প্রসারিত করে, একটি প্রতিক্রিয়া লুপ তৈরি করে যা দ্রুত ক্ষতিকে ত্বরান্বিত করে।

ঘর্ষণ এবং তাপ: কম্পন ভারবহন সমাবেশের মধ্যে অতিরিক্ত ঘর্ষণ সৃষ্টি করে, বিশেষ করে ঘূর্ণায়মান উপাদান এবং রেসওয়ের মধ্যে। এই ঘর্ষণ অত্যধিক তাপ উৎপন্ন করে, যা ভারবহন এবং এর তৈলাক্তকরণ উভয়ের জন্যই ক্ষতিকর। উচ্চ পরিচালন তাপমাত্রার কারণে লুব্রিকেন্টগুলি আরও দ্রুত হ্রাস পায়, তাদের সান্দ্রতা এবং কার্যকারিতা হ্রাস করে। দুর্বল তৈলাক্তকরণের ফলে ধাতু থেকে ধাতু যোগাযোগ হতে পারে, ঘর্ষণ এবং পরিধান আরও বৃদ্ধি পায়। যদি চেক না করা হয়, এই প্রক্রিয়াটি বিয়ারিং ওভারহিটিং, লুব্রিকেন্ট ব্রেকডাউন এবং শেষ পর্যন্ত বিয়ারিং সিজারের দিকে নিয়ে যায়, যা সম্পূর্ণ কম্প্রেসারকে ক্ষতিগ্রস্ত করতে পারে।

ক্লান্তি এবং ব্যর্থতা: অপারেশন চলাকালীন বিয়ারিংগুলি চক্রাকারে লোডিং এর শিকার হয় এবং কম্পন এই চক্রের মাত্রা এবং ফ্রিকোয়েন্সি বৃদ্ধি করে। গতিশীল লোড এবং কম্পন-প্ররোচিত চাপের সংমিশ্রণ ভারবহন উপাদানে ক্লান্তি সৃষ্টি করে। সময়ের সাথে সাথে বারবার স্ট্রেস চক্রের ফলে ভারবহন পৃষ্ঠগুলিতে মাইক্রো-ফাটল দেখা দেয়, যা প্রচার করতে পারে এবং ব্যর্থতার কারণ হতে পারে। ক্লান্তি ব্যর্থতা বিশেষত সাধারণ যখন কম্পনগুলি ভারবহনের প্রাকৃতিক অনুরণন ফ্রিকোয়েন্সির কাছাকাছি থাকে, যেখানে এমনকি ছোট কম্পনগুলিও বড় ধ্বংসাত্মক প্রভাব ফেলতে পারে। ক্লান্তি-সম্পর্কিত ব্যর্থতার ফলে সাধারণত একটি সংক্ষিপ্ত ভারবহন জীবন হয়, ঘন ঘন প্রতিস্থাপনের প্রয়োজন হয়।

কম্পন কমানোর পদ্ধতি:

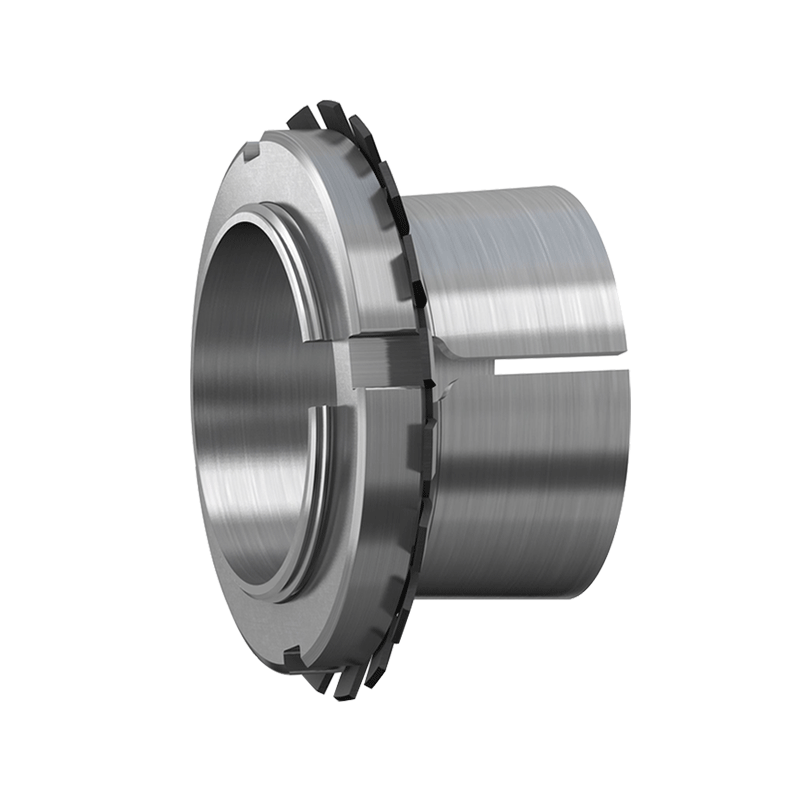

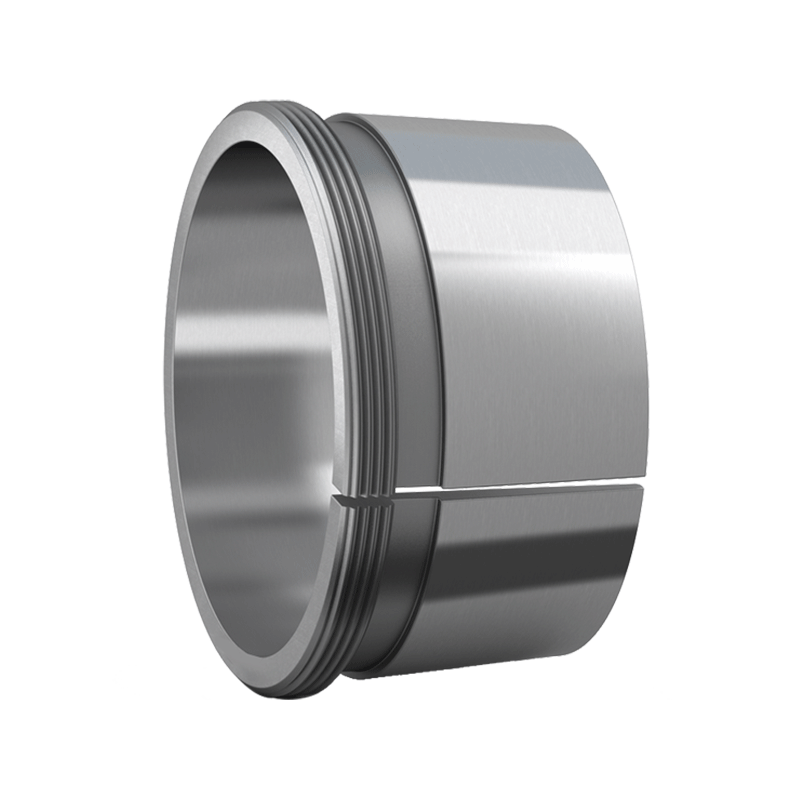

যথার্থ ইনস্টলেশন: কম্পন-সম্পর্কিত ভারবহন ব্যর্থতার সবচেয়ে সাধারণ কারণগুলির মধ্যে একটি হল অনুপযুক্ত ইনস্টলেশন। ভারবহন ইনস্টলেশন প্রক্রিয়ার সময় নির্ভুলতা নিশ্চিত করার জন্য গুরুত্বপূর্ণ যে ভারবহনটি শ্যাফ্ট এবং হাউজিংয়ের সাথে নিখুঁতভাবে সংযুক্ত রয়েছে। এমনকি সামান্য মিসলাইনমেন্টের ফলে কম্পন বৃদ্ধি, অসম লোড বিতরণ এবং ত্বরিত পরিধান হতে পারে। বিশেষ ইনস্টলেশন টুল ব্যবহার করা, প্রস্তুতকারকের নির্দেশিকা মেনে চলা, এবং সঠিক টর্ক স্পেসিফিকেশন অনুসরণ করা ভুলত্রুটি প্রতিরোধে সাহায্য করতে পারে। বিয়ারিংগুলি শুরু থেকেই সঠিকভাবে মাউন্ট করা হয়েছে তা নিশ্চিত করা সময়ের সাথে সাথে কম্পন-প্ররোচিত ক্ষতির ঝুঁকি উল্লেখযোগ্যভাবে হ্রাস করে।

ভারসাম্যপূর্ণ ঘূর্ণন উপাদান: নিয়মিতভাবে কম্প্রেসরের স্ক্রু এবং রোটারের মতো ঘূর্ণায়মান উপাদানগুলির ভারসাম্য বজায় রাখা, কম্পন কমানোর জন্য অপরিহার্য। এই উপাদানগুলির ভারসাম্যহীনতা সরাসরি গতিশীল শক্তিগুলিকে বিয়ারিংগুলিতে স্থানান্তর করে, যার ফলে অতিরিক্ত কম্পন হয়। এমনকি ছোটখাটো ভারসাম্যহীনতা সিস্টেমের কম্পন প্রোফাইল এবং ভারবহন দীর্ঘায়ুতে উল্লেখযোগ্য প্রভাব ফেলতে পারে। রক্ষণাবেক্ষণের সময় রুটিন ব্যালেন্স চেক করা এবং কম্পন বিশ্লেষণের সরঞ্জামগুলি ব্যবহার করা ভারসাম্যহীনতাকে তাড়াতাড়ি সনাক্ত করতে সাহায্য করতে পারে, সময়মত সংশোধনের জন্য এবং মসৃণ অপারেশন নিশ্চিত করার অনুমতি দেয়। সঠিক ভারসাম্য শুধুমাত্র বিয়ারিংগুলিকে রক্ষা করে না বরং সামগ্রিক সংকোচকারীর কার্যকারিতা এবং কর্মক্ষমতা বাড়ায়।

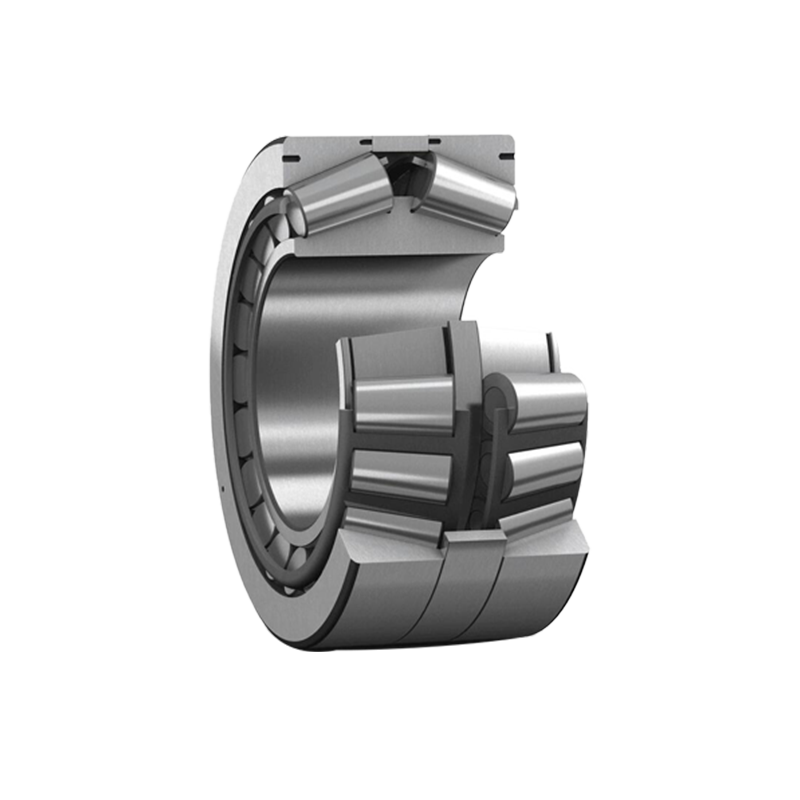

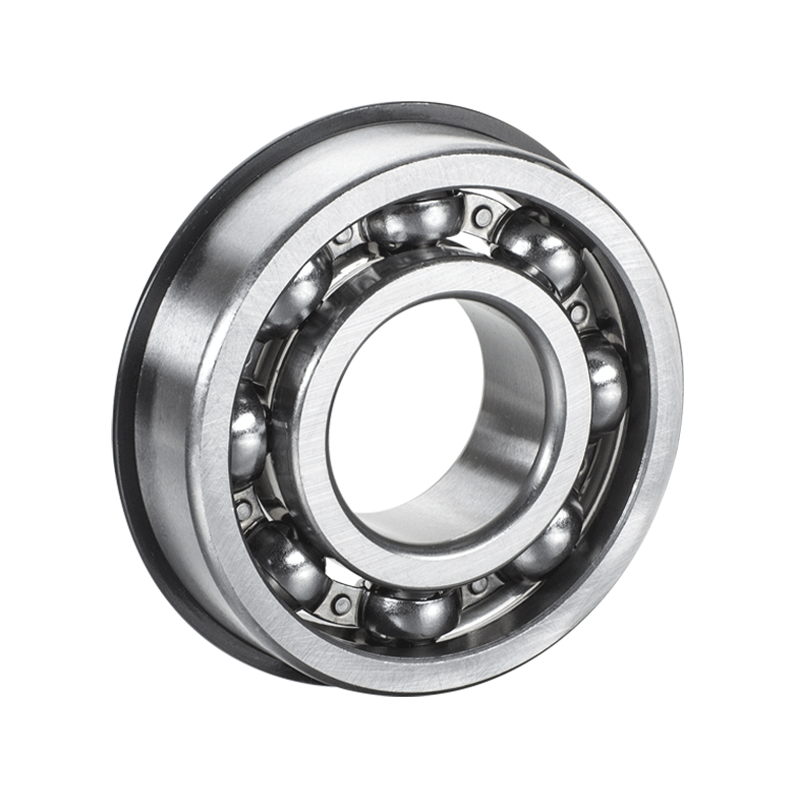

Screw Compressor থ্রাস্ট স্ফেরিক্যাল রোলার বিয়ারিং