পরিষ্কার-পরিচ্ছন্নতা: বিয়ারিং মাউন্টিং প্রক্রিয়ার সাথে জড়িত সমস্ত পৃষ্ঠতলকে একটি নির্ভেজাল মানদণ্ডে পুঙ্খানুপুঙ্খভাবে পরিষ্কার করুন। এমনকি সবচেয়ে একগুঁয়ে দূষক অপসারণ নিশ্চিত করতে শিল্প-মান পরিচ্ছন্নতার এজেন্ট এবং পদ্ধতিগুলি ব্যবহার করুন। আদি অবস্থা অর্জনের জন্য দ্রাবক ফ্লাশিং, অতিস্বনক পরিষ্কার, বা বাষ্প কমানোর মতো অনুশীলনগুলি নিযুক্ত করুন। একটি পরিষ্কার মাউন্টিং পৃষ্ঠ ঘষিয়া তুলিয়া ফেলিতে সক্ষম কণা বা ধ্বংসাবশেষ ভারবহন সমাবেশে প্রবেশের ঝুঁকি হ্রাস করে, যা অকাল পরিধান বা ক্ষতির কারণ হতে পারে।

উপাদান পরিদর্শন করুন: বিয়ারিং ইনস্টলেশনের সাথে সম্পর্কিত প্রতিটি উপাদানের একটি সূক্ষ্ম পরিদর্শন পরিচালনা করুন। বিবর্ধন সরঞ্জাম এবং অ-ধ্বংসাত্মক পরীক্ষার কৌশলগুলি ব্যবহার করুন যেমন ডাই অনুপ্রবেশকারী পরিদর্শন বা চৌম্বকীয় কণা পরীক্ষার সামান্যতম পৃষ্ঠের ত্রুটি বা অসঙ্গতিগুলি সনাক্ত করতে। বিয়ারিং রেসওয়ে, ঘূর্ণায়মান উপাদান, এবং খাঁচার কাঠামোর মতো গুরুত্বপূর্ণ জায়গাগুলিতে গভীর মনোযোগ দিন। পরিধান, পিটিং, ক্র্যাকিং, বা ক্ষয় এর যেকোন লক্ষণ অবিলম্বে প্রতিস্থাপন করা উচিত যাতে বিয়ারিং সমাবেশের অখণ্ডতা এবং নির্ভরযোগ্যতা নিশ্চিত করা যায়।

সঠিক হ্যান্ডলিং: সম্পূর্ণ ইনস্টলেশন প্রক্রিয়া জুড়ে অত্যন্ত যত্ন এবং নির্ভুলতার সাথে বিয়ারিংগুলি পরিচালনা করুন। ত্বকের তেল বা ময়লা কণা থেকে দূষণ রোধ করতে ক্লিনরুম প্রোটোকল ব্যবহার করুন বা লিন্ট-মুক্ত গ্লাভস পরুন। পরিবহন এবং ইনস্টলেশনের সময় শারীরিক ক্ষতির ঝুঁকি কমাতে বিয়ারিং লিফটার, ভ্যাকুয়াম সাকশন ডিভাইস বা ম্যাগনেটিক হ্যান্ডলারের মতো বিশেষ হ্যান্ডলিং সরঞ্জাম ব্যবহার করুন। কোনো আকস্মিক প্রভাব, ড্রপ বা ধাক্কা এড়িয়ে চলুন যার ফলে ভারবহন উপাদানগুলির মধ্যে মাইক্রোস্ট্রাকচারাল পরিবর্তন বা স্ট্রেস ঘনত্ব হতে পারে।

প্রান্তিককরণ: শিল্পের মানকে অতিক্রম করে এমন নির্ভুলতার ডিগ্রি সহ সুনির্দিষ্ট শ্যাফ্ট এবং হাউজিং সারিবদ্ধতা অর্জন করুন। সাব-মাইক্রোন স্তরের প্রান্তিককরণ সহনশীলতা অর্জন করতে লেজার ইন্টারফেরোমেট্রি বা কম্পিউটারাইজড অ্যালাইনমেন্ট সিস্টেমের মতো উন্নত প্রান্তিককরণ কৌশলগুলি নিয়োগ করুন। অপারেশনাল লোড, তাপ সম্প্রসারণ প্রভাব এবং গতিশীল শক্তির জন্য অ্যাকাউন্টে গতিশীল প্রান্তিককরণ বিশ্লেষণ পরিচালনা করুন যা ভারবহন ব্যবস্থার দীর্ঘমেয়াদী স্থায়িত্বকে প্রভাবিত করতে পারে। ভারবহন কার্যক্ষমতার সাথে আপস করতে পারে এমন কোনো ভুল-সংযুক্তি-প্ররোচিত চাপ বা বিকৃতি প্রশমিত করতে শিম সামঞ্জস্য, তাপীয় ক্ষতিপূরণ বা নমনীয় বিশ্লেষণের মতো সংশোধনমূলক ব্যবস্থাগুলি প্রয়োগ করুন।

তৈলাক্তকরণ: এমন একটি স্তরের নির্ভুলতার সাথে লুব্রিকেন্ট প্রয়োগ করুন যা সবচেয়ে চাহিদাপূর্ণ অপারেটিং অবস্থার অধীনে ভারবহন কার্যক্ষমতাকে অপ্টিমাইজ করে। সবচেয়ে উপযুক্ত লুব্রিকেন্টের ধরন, সান্দ্রতা এবং প্রয়োগের পদ্ধতি নির্ধারণ করতে হাইড্রোডাইনামিক লুব্রিকেশন বিশ্লেষণ বা বাউন্ডারি ফিল্ম মডেলিংয়ের মতো উন্নত তৈলাক্তকরণ কৌশলগুলি ব্যবহার করুন। বিয়ারিং অ্যাসেম্বলি জুড়ে সামঞ্জস্যপূর্ণ লুব্রিকেন্ট বিতরণ এবং বিতরণ নিশ্চিত করতে স্বয়ংক্রিয় তৈলাক্তকরণ সিস্টেম বা কেন্দ্রীভূত লুব্রিকেশন ইউনিটগুলি প্রয়োগ করুন। সম্ভাব্য দূষণ, অবক্ষয়, বা লুব্রিকেটিং বৈশিষ্ট্যের ক্ষতি সনাক্ত করতে রিয়েল-টাইম কন্ডিশন মনিটরিং সিস্টেম বা লুব্রিকেন্ট বিশ্লেষণ কৌশল ব্যবহার করে লুব্রিকেন্টের গুণমান এবং অবস্থা পর্যবেক্ষণ করুন।

তাপমাত্রা নিয়ন্ত্রণ: তাপীয় বিকৃতি, মাত্রাগত পরিবর্তন, বা ধাতব পরিবর্তন রোধ করার জন্য বিয়ারিং ইনস্টলেশন প্রক্রিয়া জুড়ে কঠোর তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থা বজায় রাখুন যা ভারবহন অখণ্ডতার সাথে আপস করতে পারে। ইন্ডাকশন হিটার, রেজিস্ট্যান্স হিটার বা তরল নাইট্রোজেন নিমজ্জন স্নানের মতো নির্ভুল গরম বা কুলিং সিস্টেমগুলি প্রয়োগ করুন যাতে একই তাপমাত্রার প্রোফাইলগুলি অর্জন করা যায় এবং তাপীয় গ্রেডিয়েন্টগুলি কম করা যায়। গরম, শীতলকরণ এবং ইনস্টলেশন-পরবর্তী স্থিতিশীলতার পর্যায়গুলির সময় নির্দিষ্ট তাপমাত্রার সীমা মেনে চলা নিশ্চিত করতে থার্মোকল, ইনফ্রারেড সেন্সর বা থার্মাল ইমেজিং ক্যামেরা ব্যবহার করে রিয়েল-টাইমে তাপমাত্রার ওঠানামা নিরীক্ষণ করুন।

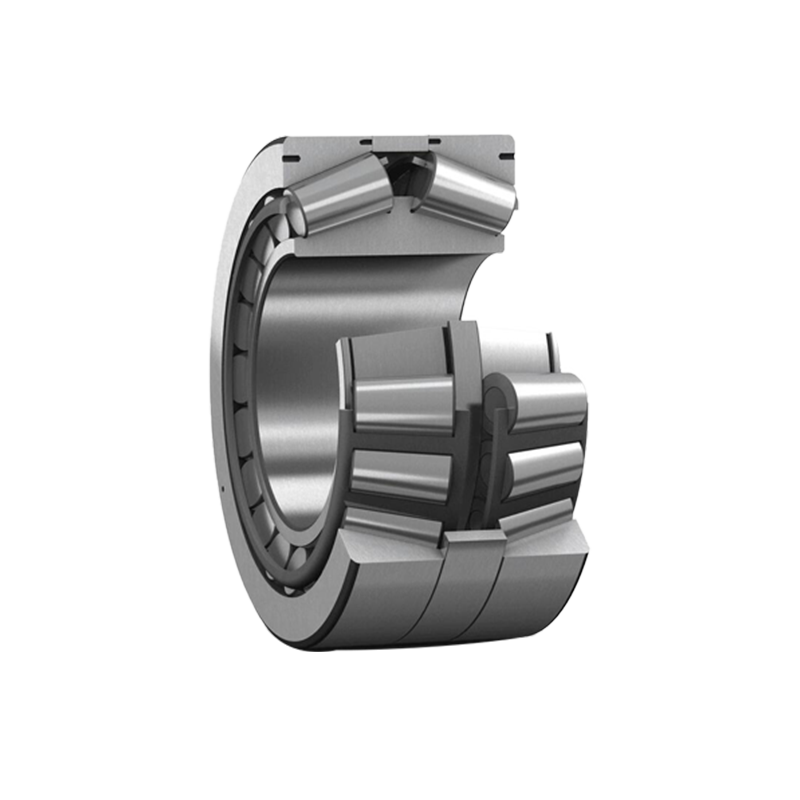

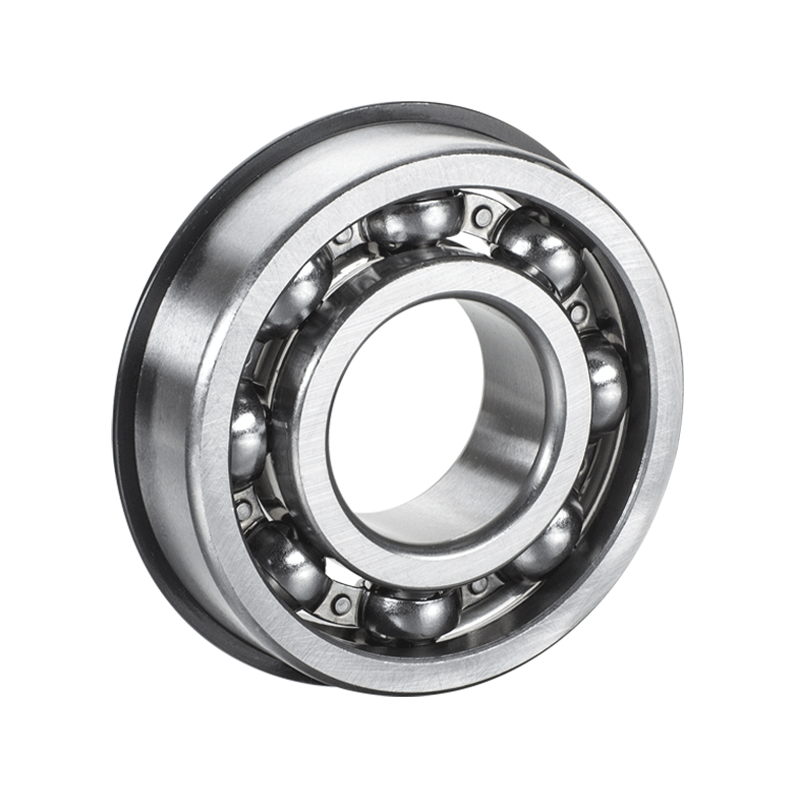

জোড়া একক সারি টেপারড রোলার বিয়ারিং