স্বয়ংচালিত সিস্টেমে ভারবহন ব্যর্থতার জন্য বেশ কয়েকটি কারণ অবদান রাখতে পারে। যানবাহনে বিয়ারিংয়ের নির্ভরযোগ্যতা এবং দীর্ঘায়ু নিশ্চিত করার জন্য এই কারণগুলি বোঝা অত্যন্ত গুরুত্বপূর্ণ। কিছু প্রধান কারণ অন্তর্ভুক্ত:

1. অনুপযুক্ত তৈলাক্তকরণ:

বিয়ারিং-এর মধ্যে ঘর্ষণ কমাতে এবং তাপ নষ্ট করার জন্য সঠিক তৈলাক্তকরণ অপরিহার্য। অপর্যাপ্ত তৈলাক্তকরণ, ভুল লুব্রিকেন্ট নির্বাচন, বা দূষিত লুব্রিকেন্টগুলি ঘূর্ণায়মান উপাদান এবং রেসওয়ের মধ্যে লুব্রিকেটিং ফিল্মকে আপস করতে পারে। এটি বর্ধিত ঘর্ষণ, পরিধান এবং অবশেষে, ভারবহন ব্যর্থতার দিকে পরিচালিত করে। এই সমস্যা প্রতিরোধ করার জন্য লুব্রিকেন্টের নিয়মিত বিশ্লেষণ এবং প্রস্তুতকারকের স্পেসিফিকেশন মেনে চলা অত্যন্ত গুরুত্বপূর্ণ।

2. দূষণ:

ধুলো, ময়লা, জল এবং ধাতব কণার মতো দূষিত পদার্থগুলি বিয়ারিংয়ের অখণ্ডতার সাথে আপস করে। এই কণাগুলি ভারবহন সমাবেশে অনুপ্রবেশ করে, যার ফলে ঘর্ষণ, স্কোরিং এবং পৃষ্ঠের ক্লান্তি হয়। কার্যকর সিলিং সিস্টেম এবং সঠিক রক্ষণাবেক্ষণ অনুশীলন, সমাবেশের সময় পরিবেশ পরিষ্কার রাখা সহ, দূষণ-সম্পর্কিত ব্যর্থতা প্রতিরোধে গুরুত্বপূর্ণ।

3. অসঙ্গতি:

মিসলাইনমেন্ট বিয়ারিং-এ অসম লোডিং ঘটায়, যার ফলে স্ট্রেস ঘনীভূত হয়। এই চাপের ফলে স্থানীয় পরিধান, ব্রেনলিং (বিয়ারিং সারফেসে ইন্ডেন্টেশন) এবং ক্লান্তি জীবন কমে যেতে পারে। ইনস্টলেশনের সময় নির্ভুল প্রান্তিককরণ এবং ভুল-সংযোজন প্রবণ অ্যাপ্লিকেশনগুলিতে স্ব-সারিবদ্ধ বিয়ারিংয়ের ব্যবহার এই সমস্যাটি প্রশমিত করতে পারে।

4. ওভারলোডিং:

অত্যধিক লোড বিয়ারিংগুলিকে তাদের রেট করা ক্ষমতার বাইরে স্ট্রেন করে, যার ফলে প্লাস্টিকের বিকৃতি ঘটে, ছাড়পত্রের ক্ষতি হয় এবং অপারেটিং তাপমাত্রা বৃদ্ধি পায়। লোড রেটিং, গতিশীল এবং স্থির, সেইসাথে অপারেটিং অবস্থার যত্ন সহকারে বিবেচনা, ওভারলোড-সম্পর্কিত ব্যর্থতা প্রতিরোধ করে, অ্যাপ্লিকেশনের জন্য উপযুক্তভাবে বিয়ারিং নির্বাচন করা হয়েছে তা নিশ্চিত করে।

5. দুর্বল ইনস্টলেশন:

ভুল ইনস্টলেশন অনুশীলন, যেমন অনুপযুক্ত ফিট, জোরপূর্বক সমাবেশ পদ্ধতি, বা উপাদানগুলির অপর্যাপ্ত সুরক্ষা, ভারবহনে চাপ এবং বিভ্রান্তি সৃষ্টি করতে পারে। এটি প্রশিক্ষণের মাধ্যমে প্রশমিত করা যেতে পারে এবং বিয়ারিং প্রস্তুতকারকের দ্বারা নির্দেশিত ইনস্টলেশন পদ্ধতিগুলি মেনে চলার মাধ্যমে, সুনির্দিষ্ট ফিট এবং সারিবদ্ধতা নিশ্চিত করা যায়।

6. ক্ষয়:

ক্ষয় ভারবহন পৃষ্ঠকে দুর্বল করে, যার ফলে পিটিং এবং স্প্যালিং হয়। এটি প্রায়শই আর্দ্রতা, ক্ষয়কারী রাসায়নিক বা অনুপযুক্ত স্টোরেজ অবস্থার সংস্পর্শে আসার কারণে ঘটে। সঠিক সিলিং, উপাদান নির্বাচন (যেমন স্টেইনলেস স্টীল), এবং জারা-প্রতিরোধী আবরণ ব্যবহার জারা-সম্পর্কিত ব্যর্থতা মোকাবেলার কার্যকর ব্যবস্থা।

7. ক্লান্তি:

চক্রাকার লোডিং এর শিকার বিয়ারিংগুলি সময়ের সাথে সাথে ধাতব ক্লান্তি অনুভব করে। এই পুনরাবৃত্তিমূলক চাপ ফাটল, রেসওয়ে স্প্যালিং এবং শেষ পর্যন্ত ব্যর্থতার কারণ হতে পারে। ক্লান্তি-প্রতিরোধী উপকরণ, সঠিক তৈলাক্তকরণ, এবং পর্যায়ক্রমিক পরিদর্শন ক্লান্তি-সম্পর্কিত পরিধান নিরীক্ষণ এবং ব্যর্থতা ঘটার আগে বিয়ারিং প্রতিস্থাপনের জন্য অপরিহার্য।

8. উচ্চ তাপমাত্রা:

অত্যধিক তাপ ভারবহন উপকরণের মাইক্রোস্ট্রাকচারকে ব্যাহত করে, কঠোরতা হ্রাস করে এবং ত্বরিত পরিধানের দিকে পরিচালিত করে। দক্ষ কুলিং সিস্টেম, উচ্চ-তাপমাত্রার স্থায়িত্ব সহ উপযুক্ত লুব্রিকেন্ট, এবং তাপ অপব্যয় প্রক্রিয়া তাপমাত্রা-প্ররোচিত ব্যর্থতা প্রতিরোধে গুরুত্বপূর্ণ।

9.কম্পন:

অত্যধিক কম্পন বিয়ারিং এর উপর অতিরিক্ত চাপ আরোপ করে, পরিধান এবং ক্লান্তি ত্বরান্বিত করে। কম্পন বিশ্লেষণ এবং স্যাঁতসেঁতে কৌশলগুলি সমস্যাযুক্ত ফ্রিকোয়েন্সিগুলি সনাক্ত করতে এবং কম্পনগুলিকে হ্রাস করতে সাহায্য করে, দীর্ঘ ভারবহন জীবন নিশ্চিত করে।

10. খারাপ রক্ষণাবেক্ষণ:

নিয়মিত পরিদর্শন, তৈলাক্তকরণ, এবং জীর্ণ বিয়ারিং প্রতিস্থাপন অপ্রত্যাশিত ব্যর্থতা রোধ করার জন্য মৌলিক। ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ কৌশলগুলি, যেমন কম্পন বিশ্লেষণ এবং তাপ পর্যবেক্ষণ, সম্ভাব্য সমস্যাগুলি বৃদ্ধির আগে সনাক্ত করতে সহায়তা করে।

11. অপর্যাপ্ত সিলিং:

ক্ষতিগ্রস্থ বা অকার্যকর সীলগুলি দূষকদের বিয়ারিং-এ অনুপ্রবেশ করতে দেয়, যার ফলে ঘষিয়া তুলিয়া ফেলা পরিধান এবং লুব্রিকেন্ট দূষণ হয়। ক্ষতিকারক কণার প্রবেশ রোধ করতে উচ্চ-মানের সিল, সঠিক ইনস্টলেশন এবং সিলিং সিস্টেমের পর্যায়ক্রমিক পরিদর্শন অপরিহার্য।

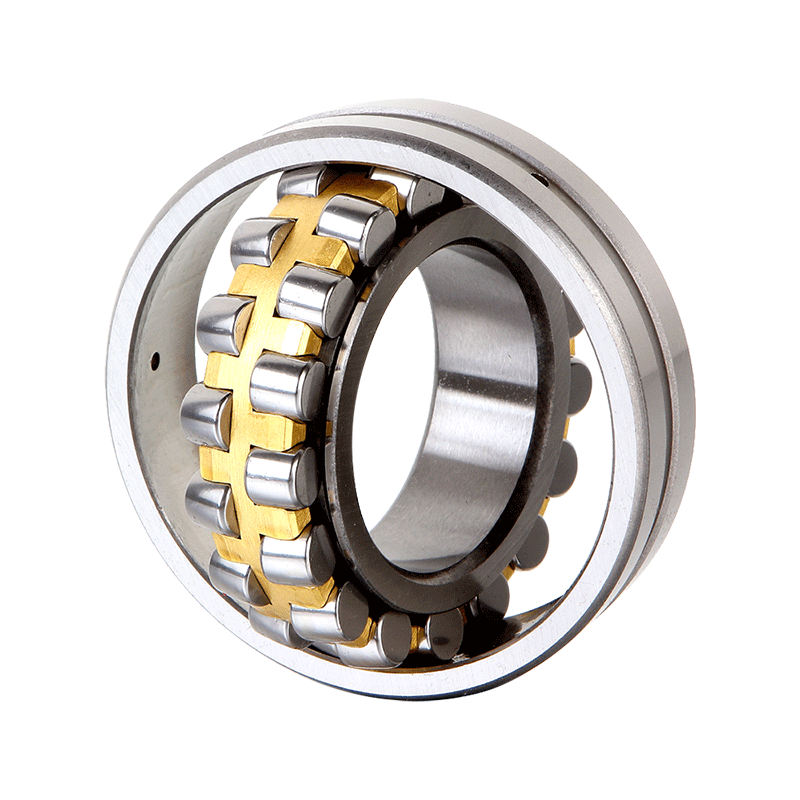

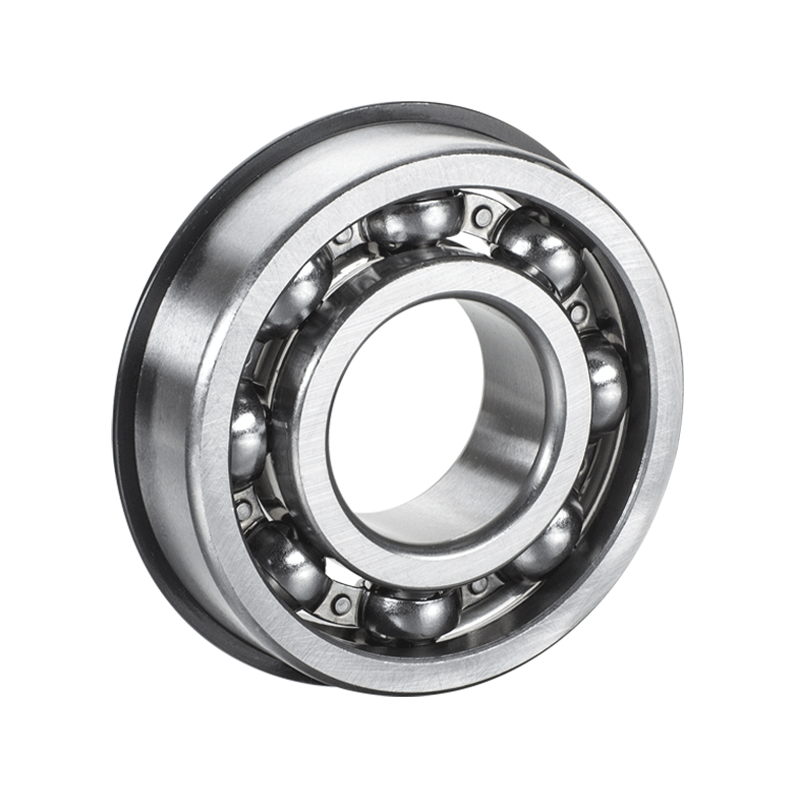

বিয়ারিংগুলিকে সর্বাধিক সংখ্যক বল গ্রহণ করার অনুমতি দেওয়ার জন্য, চার পয়েন্টের কন্টাক্ট বল বিয়ারিংগুলি বিভক্ত অভ্যন্তরীণ রিং বা বিভক্ত বাইরের রিং সহ ডিজাইন করা হয়েছে তাই এই বিয়ারিংগুলির দুটি মৌলিক প্রকার রয়েছে, একটি বৈশিষ্ট্যযুক্ত দুটি অর্ধ ভিতরের রিং (কিউজে সিরিজ), অন্যটি দুই অর্ধ বাইরের রিং (Q সিরিজ) বৈশিষ্ট্যযুক্ত.