স্ক্রু কম্প্রেসার বিয়ারিংয়ের সাথে যুক্ত চ্যালেঞ্জগুলি কম্প্রেসার সিস্টেমের কর্মক্ষমতা, নির্ভরযোগ্যতা এবং দক্ষতাকে প্রভাবিত করতে পারে। এখানে এই চ্যালেঞ্জগুলির মধ্যে কয়েকটি এবং সেগুলি মোকাবেলার সম্ভাব্য উপায় রয়েছে:

1. উচ্চ লোড এবং চাপ:

চ্যালেঞ্জ: স্ক্রু কম্প্রেসারগুলি প্রায়ই উচ্চ লোড এবং চাপ সহ চাহিদার শিল্প সেটিংসে কাজ করে, যা বিয়ারিংগুলিকে উল্লেখযোগ্য চাপ এবং পরিধানের বিষয় হতে পারে।

সমাধান: এই চ্যালেঞ্জ মোকাবেলা করার জন্য, উচ্চ-লোড অ্যাপ্লিকেশনের জন্য বিশেষভাবে ডিজাইন করা বিয়ারিং নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ। দীর্ঘায়ু এবং নির্ভরযোগ্য কর্মক্ষমতা নিশ্চিত করতে শক্তিশালী নির্মাণ, উচ্চ লোড ক্ষমতা এবং উপযুক্ত উপাদান বৈশিষ্ট্য সহ বিয়ারিংগুলি বেছে নেওয়া উচিত।

2.তাপ উৎপাদন:

চ্যালেঞ্জ: স্ক্রু কম্প্রেসারে কম্প্রেশন প্রক্রিয়া তাপ উৎপন্ন করে, যা উন্নত ভারবহন তাপমাত্রার দিকে নিয়ে যেতে পারে এবং সম্ভাব্য ভারবহন কার্যক্ষমতার সাথে আপস করতে পারে।

সমাধান: কার্যকর শীতলকরণ এবং তৈলাক্তকরণ ব্যবস্থা তাপ উৎপাদন পরিচালনার জন্য অপরিহার্য। এর মধ্যে রয়েছে সঠিক তেলের প্রবাহ বজায় রাখা এবং তাপ নষ্ট করতে কুল্যান্ট ব্যবহার করা। ভারবহন তাপমাত্রা পর্যবেক্ষণ করা এবং তাপমাত্রার অ্যালার্ম প্রয়োগ করা অতিরিক্ত গরম হওয়া প্রতিরোধ করতে সাহায্য করতে পারে।

3. তৈলাক্তকরণ:

চ্যালেঞ্জ: অপর্যাপ্ত বা ভুল তৈলাক্তকরণের ফলে অকাল ভারবহন ব্যর্থতা এবং ঘর্ষণ বৃদ্ধি হতে পারে।

সমাধান: প্রস্তুতকারক-প্রস্তাবিত লুব্রিকেন্ট ব্যবহার করে এবং নির্ধারিত রক্ষণাবেক্ষণের বিরতি মেনে যথাযথ তৈলাক্তকরণ নিশ্চিত করুন। নিয়মিতভাবে তেলের গুণমান এবং মাত্রা পরীক্ষা করুন এবং সর্বোত্তম ভারবহন কর্মক্ষমতা নিশ্চিত করার জন্য একটি নির্ভরযোগ্য তৈলাক্তকরণ ব্যবস্থা বজায় রাখুন।

4. দূষণকারী:

চ্যালেঞ্জ: ধূলিকণা, ধ্বংসাবশেষ এবং অন্যান্য দূষক কম্প্রেসারে অনুপ্রবেশ করতে পারে, সম্ভাব্যভাবে ঘষিয়া তুলিয়া ফেলিতে সক্ষম পরিধান এবং বিয়ারিংগুলিতে ক্ষয় ঘটাতে পারে।

সমাধান: কম্প্রেসারে দূষিত পদার্থের প্রবেশ রোধ করতে কার্যকর পরিস্রাবণ ব্যবস্থা নিযুক্ত করুন। অতিরিক্তভাবে, বাহ্যিক দূষক থেকে বিয়ারিংগুলিকে রক্ষা করতে এবং একটি পরিষ্কার অপারেটিং পরিবেশ বজায় রাখতে উচ্চ-মানের সীল এবং ঢাল ব্যবহার করুন।

5.কম্পন:

চ্যালেঞ্জ: অত্যধিক কম্পন অকাল বিয়ারিং পরিধানের দিকে নিয়ে যেতে পারে এবং সামগ্রিক কম্প্রেসার দক্ষতাকে নেতিবাচকভাবে প্রভাবিত করতে পারে।

সমাধান: কম্পন-সম্পর্কিত সমস্যা সনাক্ত এবং নির্ণয়ের জন্য রুটিন কম্পন বিশ্লেষণ প্রয়োগ করুন। অবিলম্বে কোনো ভুলত্রুটি বা ভারসাম্যহীনতা সমস্যা সংশোধন করুন. ঘূর্ণায়মান উপাদানগুলির ভারসাম্য বজায় রাখা এবং কম্পন-স্যাঁতসেঁতে উপকরণ নিয়োগ করা এই চ্যালেঞ্জটিকে আরও মোকাবেলা করতে পারে।

6. মিসলাইনমেন্ট:

চ্যালেঞ্জ: স্ক্রু কম্প্রেসার উপাদানগুলির দুর্বল প্রান্তিককরণের ফলে বিয়ারিংগুলিতে অসম লোড হতে পারে, পরিধানকে ত্বরান্বিত করতে পারে এবং তাদের পরিষেবা জীবন হ্রাস করতে পারে।

সমাধান: সংকোচকারী উপাদানগুলি সঠিকভাবে সারিবদ্ধ হয়েছে তা নিশ্চিত করতে নিয়মিত সারিবদ্ধকরণ পরীক্ষা এবং সমন্বয় পরিচালনা করুন। সঠিক প্রান্তিককরণ শুধুমাত্র ভারবহন জীবনকে দীর্ঘায়িত করে না বরং কম্প্রেসারের কার্যকারিতাও বাড়ায়।

7. ক্ষয়:

চ্যালেঞ্জ: উচ্চ আর্দ্রতা বা ক্ষয়কারী গ্যাস সহ পরিবেশে, ভারবহন ক্ষয় তাদের সততা এবং কর্মক্ষমতার সাথে আপস করতে পারে।

সমাধান: ক্ষয়-প্রতিরোধী উপাদান থেকে তৈরি বিয়ারিং নির্বাচন করুন বা ক্ষয়কারী উপাদান থেকে রক্ষা করার জন্য প্রতিরক্ষামূলক আবরণ প্রয়োগ করুন। নিয়মিত পরিদর্শন এবং জারা প্রতিরোধ ব্যবস্থাও অপরিহার্য।

8. ক্লান্তি এবং ফ্র্যাকচার:

চ্যালেঞ্জ: লোডিং এবং আনলোডিংয়ের পুনরাবৃত্তি চক্র, স্ক্রু কম্প্রেসারে সাধারণ, ভারবহন ক্লান্তি এবং শেষ পর্যন্ত ফ্র্যাকচার হতে পারে।

সমাধান: ভারবহন আয়ু পর্যবেক্ষণ করুন এবং একটি সক্রিয় রক্ষণাবেক্ষণ সময়সূচী অনুযায়ী বিয়ারিং প্রতিস্থাপন করুন। বিয়ারিং কন্ডিশন মনিটরিং সিস্টেম প্রয়োগ করা সম্ভাব্য সমস্যাগুলির প্রাথমিক সতর্কতা প্রদান করতে পারে।

9.অত্যধিক গরম করা:

চ্যালেঞ্জ: অত্যধিক ঘর্ষণ বা অপর্যাপ্ত শীতলতার কারণে অত্যধিক উত্তাপের ফলে বিয়ারিং অকালে ব্যর্থ হতে পারে।

সমাধান: সঠিক তৈলাক্তকরণ এবং কুলিং সিস্টেমের কার্যকারিতা নিশ্চিত করতে নিয়মিত রক্ষণাবেক্ষণ পরীক্ষা করুন। দক্ষ শীতল পদ্ধতি ব্যবহার করুন এবং অতিরিক্ত গরম হওয়া রোধ করতে ভারবহন তাপমাত্রা নিরীক্ষণ করুন।

10. অপর্যাপ্ত রক্ষণাবেক্ষণ:

চ্যালেঞ্জ: নিয়মিত রক্ষণাবেক্ষণ এবং পর্যবেক্ষণকে অবহেলা করা অপ্রত্যাশিত ভারবহন ব্যর্থতার কারণ হতে পারে, যার ফলে ব্যয়বহুল ডাউনটাইম হয়।

সমাধান: রুটিন পরিদর্শন, তৈলাক্তকরণ পরীক্ষা এবং অবস্থা পর্যবেক্ষণ সহ একটি ব্যাপক রক্ষণাবেক্ষণ প্রোগ্রাম স্থাপন করুন। ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ কৌশলগুলি প্রয়োগ করা সমস্যাগুলি বৃদ্ধির আগে সনাক্ত করতে সহায়তা করতে পারে।

11. সীল সহ বিয়ারিং:

চ্যালেঞ্জ: কিছু স্ক্রু কম্প্রেসার সমন্বিত সীলগুলির সাথে বিয়ারিংগুলিকে অন্তর্ভুক্ত করে এবং যদি এই সীলগুলি ব্যর্থ হয় তবে এটি দূষণের কারণ হতে পারে এবং ভারবহন জীবন হ্রাস করতে পারে৷

সমাধান: নিয়মিতভাবে সমন্বিত সীল পরিদর্শন করুন এবং ক্ষতিগ্রস্ত বা জীর্ণ সীলগুলি অবিলম্বে প্রতিস্থাপন করুন। অপ্রয়োজনীয় সিলিং সিস্টেমগুলি প্রয়োগ করা দূষকগুলির বিরুদ্ধে সুরক্ষার একটি অতিরিক্ত স্তর যুক্ত করতে পারে।

13. স্টার্ট-স্টপ সাইক্লিং:

চ্যালেঞ্জ: ঘন ঘন স্টার্ট-স্টপ চক্র আরো দ্রুত বিয়ারিং পরিধান করতে পারে।

সমাধান: ঘন ঘন সাইকেল চালানোর প্রভাব কমাতে, সফট স্টার্ট মেকানিজম বা পরিবর্তনশীল গতির ড্রাইভ ব্যবহার করার কথা বিবেচনা করুন। এই প্রযুক্তিগুলি স্টার্টআপ এবং শাটডাউনের সময় বিয়ারিংয়ের উপর চাপ কমায়।

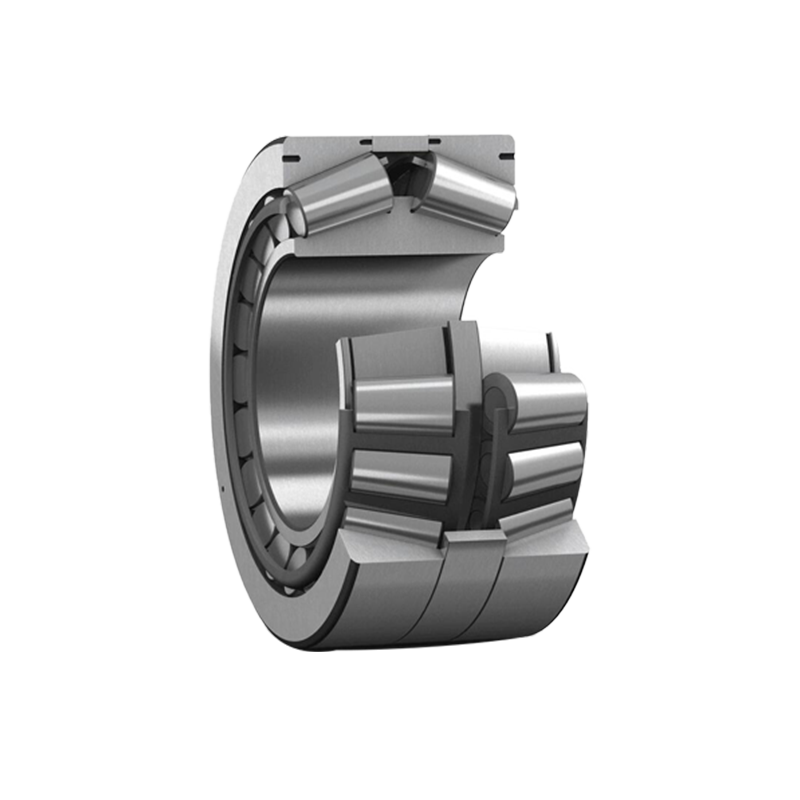

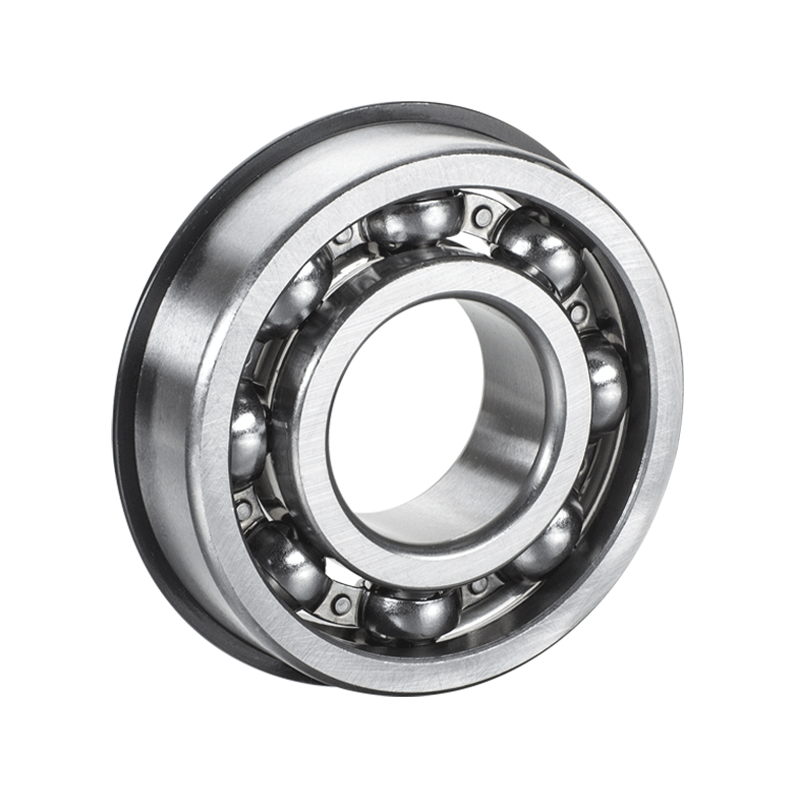

Screw Compressor থ্রাস্ট স্ফেরিক্যাল রোলার বিয়ারিং

DHK থ্রাস্ট স্ব-সারিবদ্ধ রোলার বিয়ারিংগুলি বিভিন্ন মাত্রা এবং খাঁচার ডিজাইনের উপর ভিত্তি করে তিনটি ভিন্ন কনফিগারেশনে উপলব্ধ।

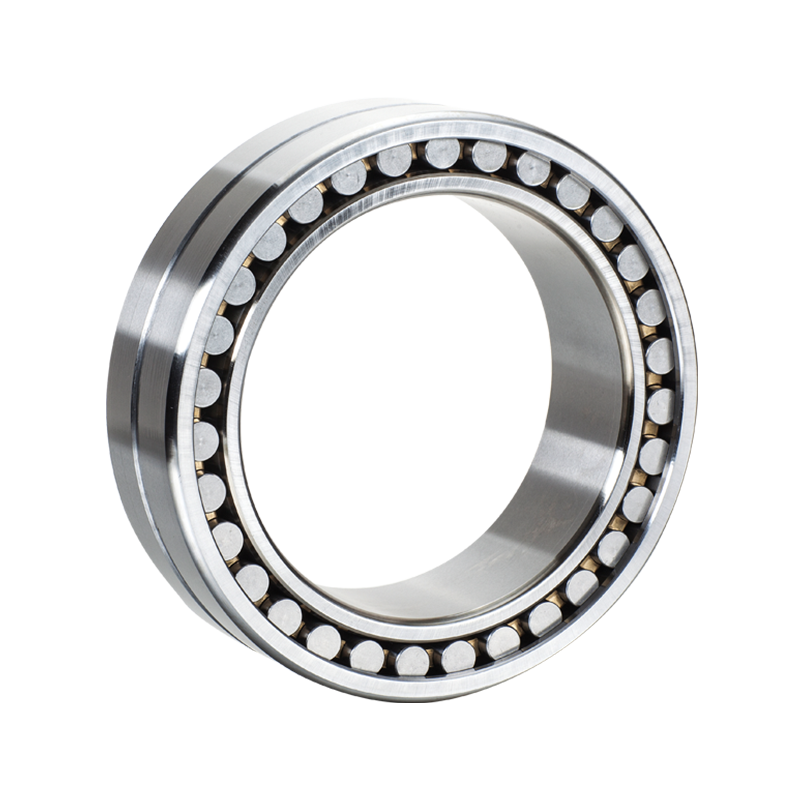

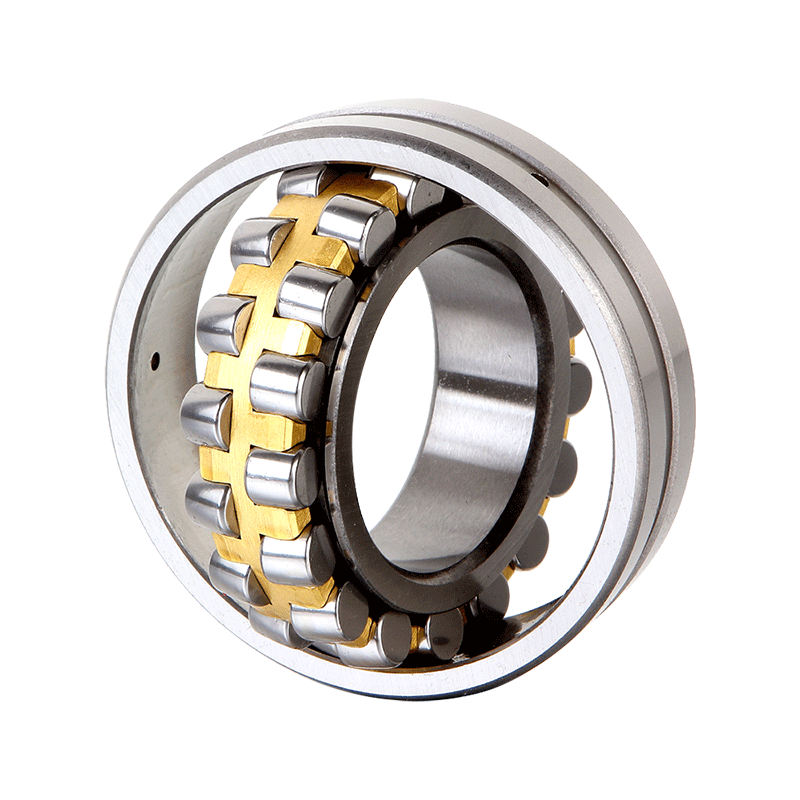

ছোট এবং মাঝারি আকারের স্ব-সারিবদ্ধ রোলার বিয়ারিংগুলি কঠিন তামার খাঁচা (প্রত্যয় এমবি) বা স্ট্যাম্পযুক্ত ইস্পাত খাঁচা (প্রত্যয় জে) হতে পারে;

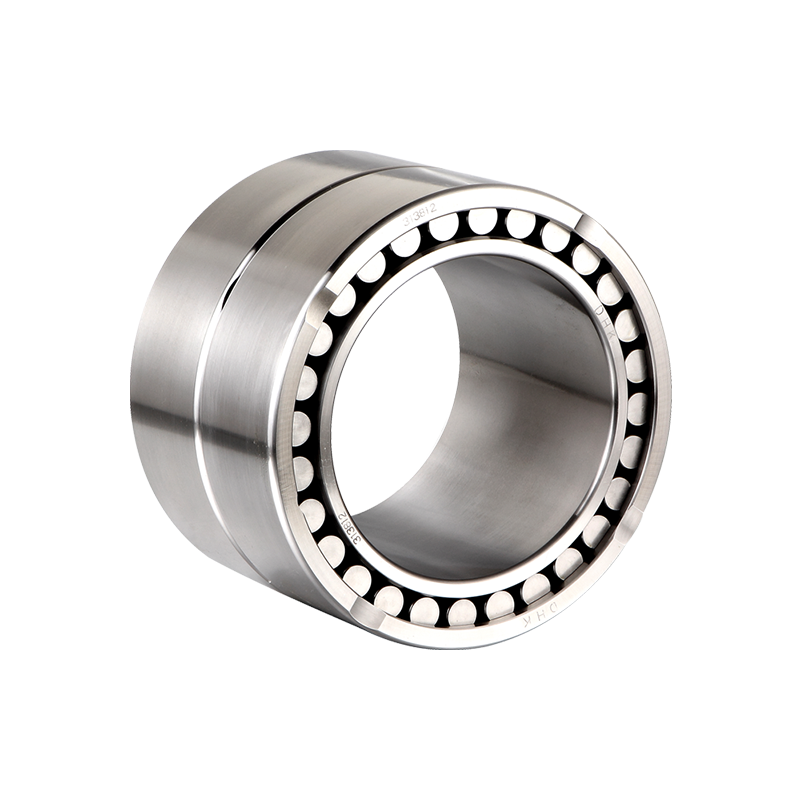

বড় স্ব-সারিবদ্ধ রোলার বিয়ারিংয়ের জন্য আদর্শ কাঠামো হল একটি কঠিন তামার খাঁচা (প্রত্যয় এমবি)।